過去数十年にわたり、Precise は以下を含む着色剤の研究と生産に従事してきました。有機顔料, 溶剤染料, マスターバッチそして顔料の調製。この業界では、クリーンで使いやすいことが常にユーザーの期待です。世界的に環境保護政策が強化され、良好な労働環境に対する若者の要求がますます高まっていることから、より環境に優しい着色剤を使用する生産者の意欲は今後も高まり続けると予測できます。当社はまた、このようなクリーンで使いやすい着色剤を提供するという目標コンセプトを提唱し、中国のトップの地位を目指して努力します。顔料の調製メーカー。同時に、「メイド・イン・チャイナ」のイメージも一新したいと考えています。

ご存知のとおり、中国は顔料と染料の最大の原産国の一つです。中国国内の顔料の年間総生産量は約17万~19万トンで、世界の顔料生産量の約45%を占める。さらに、中国では今後 3 ~ 5 年間でさらに多くの新しい生産能力が導入され、その量は年間 28 万トンから 29 万トンに達すると予想されます。中国のカラーマスターバッチに関しても、こちらも年率約12%の伸び率で伸びています。現在、中国におけるカラーマスターバッチの年間生産能力は170万トンを超えています。しかし、非常に残念なのは、中国のカラーマスターバッチが輸出市場で相応の市場シェアを占めていないことである。なぜなら、マスターバッチ企業の一部は莫大な生産能力を持っていても、滅多に進出しないからである。価格と品質の両方がマスターバッチの限界です。

使用の伝統と価格要因によると、ほとんどの製品はマスターバッチメーカーは依然として粉末顔料を使用していますが、その利点と欠点は何ですか?粉末顔料?以下の図でわかります。

|

特性

| オリジナルパウダー | 顔料の準備 | 液体マスターバッチ | カラーマスターバッチ | 配合 |

| 分散性(スポット) | △-○ | ● | ● | ● | ● |

| 分散性(流紋岩質) | △-○ | ○ | ○ | △-● | ● |

| 毛羽立ち・ホコリ | x | ● | ● | ● | ● |

| 汚染 | x | △-○ | ○ | ● | ● |

| 測光 | ×~△ | ○ | ● | ● | 必要なし |

| 加工性 | △-○ | ○ | ○ | ○ | ● |

| 物性への影響 | ○ | ○ | △-○ | △-○ | ● |

| 保存安定性 | ○ | △-○ | △ | ○ | ● |

| 保管コスト | ○ | ○ | ○ | ○ | x |

| 一般用途 | ● | △-○ | x | △-○ | x |

| カラーリングにかかる費用 | ● | ○ | △-○ | ×-△ | x |

| 投与量 | 0.5~1% | 0.5~5% | 1~1.5% | 2-10% | 必要なし |

| 形 | 粉 | ペレット | 液体 | 顆粒 | 顆粒 |

●=非常に良い ○=良い △=中程度 ×=良くない

高度な分散が要求される用途では、最初に粉末顔料を予備分散する必要があります。たとえば、有機顔料の伝統的な予備分散経路の 1 つとして「水相を絞る」ことが知られています。この技術を使用して、メーカーは顔料フィルターケーキの段階から開始し、粉砕、相変換、溶媒処理、乾燥と一連のプロセスを経て、予備分散プロセスを完了します。分散剤としてポリエチレンワックスなどのポリオレフィン系担体を使用するため、ボールミル粉砕時間も非常に長くなります。しかし、重要なのは熱伝達の過程で流動化剤を添加することです。製品ごとに、化学構造に応じて対応する流動化剤を添加する必要があります。例えば、ダブルアゾ顔料の場合は、アセチルアミノベンゼン硫酸、水酸化ナトリウムなどに使用される四級アンモニウム塩や金属(アルミニウム塩)、ソルトレーク顔料を使用する必要があります。また、随時pHを調整し、撹拌してください。このプロセスは煩雑であり、出力に重大な影響を与えます。生産企業にとって、これは非常に致命的であり、納期の適時性、製品のプロモーションおよび拡張速度に深刻な影響を及ぼします。

粉末顔料の代替として、顔料調製には優れた利点があります。その高い分散性と無塵特性は、現代企業の生産技術と環境保護のトレンドに適合します。

ただし、伝統的なピグムnt準備過去数年間、大きな進歩はありませんでした。このような停滞の理由は何でしょうか?

第一の理由は、伝統的なものではありますが、顔料製剤分散能力を向上させるにはコストが高くなりますが、コストパフォーマンスは良くありません。さらに、従来の製品には 50% 以上の分散剤 (ワックスなど) が含まれています。顔料製剤これは、厳しい要件での用途が制限されていることを意味します。さらに、一部の製品は遺伝的特性によって制限されているため、分散能力はわずかに向上しますが、発色性能はほとんど満足のいくものではありません。

の出現により、「プリパース」シリーズ顔料の調製sPNM から、上記 3 つの問題を解決する方法を見つけます。全体の色素含有率が70%以上'プリパースシリーズ。さらに、'プリパース-S'ポリプロピレン、ポリエステル、ナイロンなどの特殊用途向けに、より分散性に優れたシリーズを発売しました。

顔料含有量を向上させるということは、有効成分を増やすことを意味し、それに応じて製品中のワックスなどの分散剤の割合を減らすことになります。より効果的な成分を配合することで、粉末顔料に近いコストを実現しました。したがって、コストは透明性であり、価格決定の主なパラメータとなります。

一方、ワックスが少ないということは、移行が少なく、構造や機械的特性が変化する可能性が低いことを意味します。つまり、「プリパース」シリーズは、より低コストで分散性を向上させることができるのです。

ご存知のとおり、分散性が向上すると、より優れた光沢、より強い強度などの優れた視覚効果が得られ、より多くのメリットがもたらされます。ユーザーは、使用する顔料の量を減らして理想的な色の濃さを実現することで、追加の利益を得ることができます。

さらに、優れた分散性は製造時にも独特の価値を発揮します。例えば、Pイグメントイエロー 180この顔料の性能は PP 繊維の要件を満たすことができますが、厳しい要件に対応する分散性を達成するには、繰り返しペレット化する必要があります。理論的には、顔料の分散性はその「遺伝子」に依存します。ピグメントイエロー 180アプリケーションの要求は満たせますが、目標を達成するには、より多くのせん断力と分散剤を投入する必要があります。

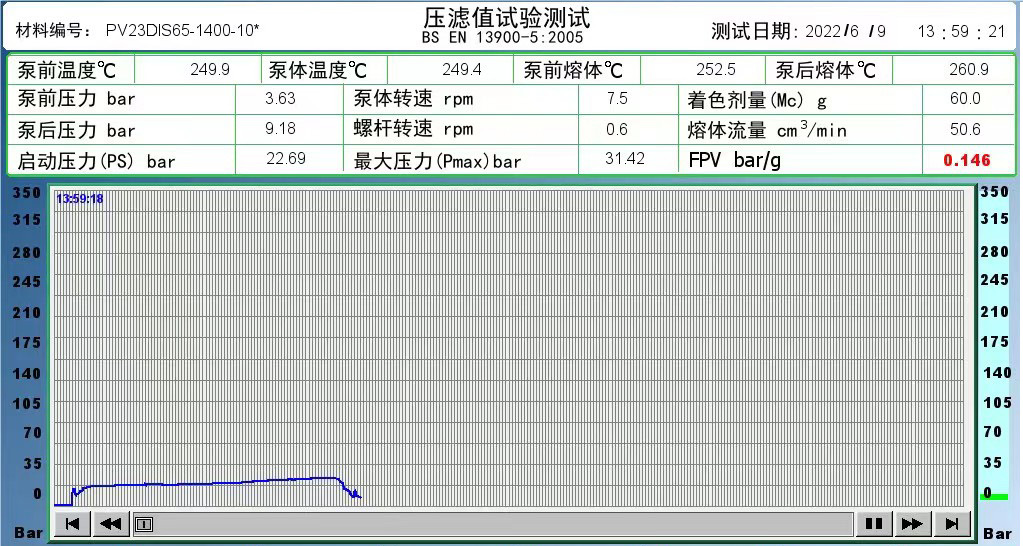

160倍の顕微鏡下での優れた顔料分散性

160 倍の顕微鏡下での顔料分散性の欠陥

したがって、最高の分散性を実現するのは容易ではなく、追加の労力とコストが必要であることがわかっています。ペレット化を繰り返すなどの余分な投入は、生産者にとって生産効率と生産機会の点で無駄です。

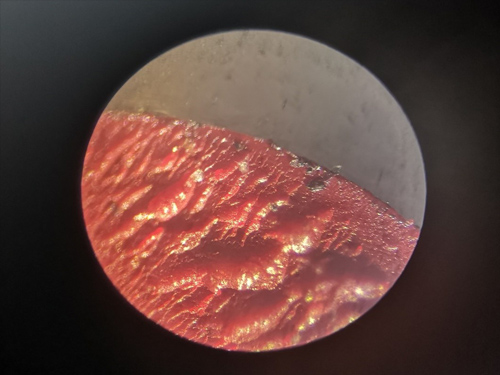

私たちの'準備する'シリーズは上記の現実的な問題を十分に考慮しています。分散性を高めるため、「早く、簡単に分散する」を製品設計の基本コンセプトとしています。一度の造粒で完全な分散性を実現することを目標に、厳格な品質管理指標:すべてを設定しました。'プリパース-S'シリーズは 1 回のペレット化でフィラメント要件を満たしており、1400 メッシュ、FPV マシンに顔料 60g を通した条件下で FPV が 1 未満である必要があります (40% 顔料充填マスターバッチを 8% に希釈)。

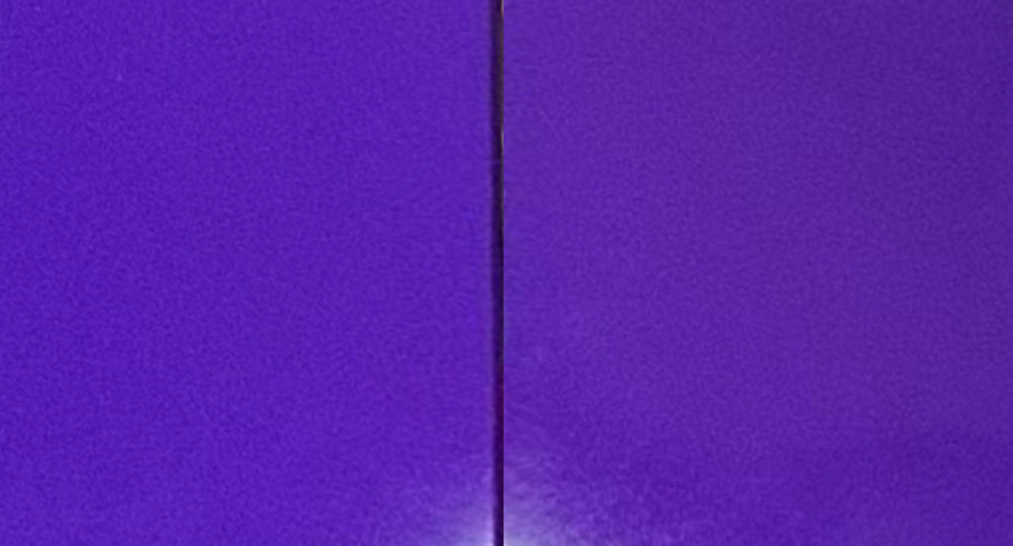

ほとんどの場合、1 回のペレット化によるマスターバッチの作成では、フィラメントや薄膜などの厳密な用途で許容可能な FPV 性能に近づくには十分ではありません。「Preperse」シリーズは、この制限に対する理想的なソリューションの 1 つです。前分散性能と優れた分散性の恩恵により、「Preperse」顔料調製物は、40% ~ 50% の顔料パーセンテージを得る高顔料含有量のモノマスターバッチの作成に貢献します。遺伝的にうまく分散できない一部の「非ギフト」顔料でも、顔料含有量の高いモノ マスターバッチを作成できます。例えば、ピグメントバイオレット 23最も分散しにくい顔料として知られる、生成するプリパースバイオレットRL 含まれている顔料価が 70% で、FPV が 0.146 bar/g の完全に 40% のモノマスターバッチになります (下の写真を参照)。

それに、私たちの'準備する'シリーズは、高せん断力の装置を使用せずに良好な着色効果を得ることができます。例えば、「プレパース」顔料調製物の代わりとして使用できます顔料そしてモノラルマスターバッチ一軸押出機で直接マスターバッチや最終製品を製造する場合。

マスターバッチ生産者は、モノラル マスターバッチまたは SPC を作成する現在のプロセスを削除できますが、カラー マッチングを直接行うことができます。これにより、ユーザーはより多くの時間を節約し、効率性の向上によるメリットを享受できます。